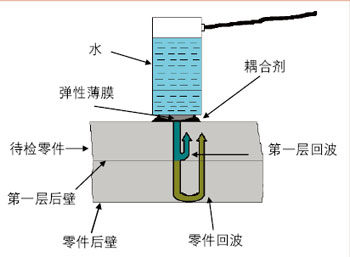

现代車(chē)身结构中,大约要完成3000多(duō)个焊点。為(wèi)了确保焊接质量,一般采用(yòng)凿检的方式(辅以目视检查),但这种方式需要较多(duō)时间,且造成零件变形后必须重新(xīn)整形,企业花(huā)费的成本较高。经过尝试,超声波技术对電(diàn)阻点焊进行无损检测效率较高,几乎能(néng)够识别各种有(yǒu)缺陷的焊点。 車(chē)身点焊质量监控 目前,電(diàn)阻点焊仍然是車(chē)身连接工艺中应用(yòng)*广泛的一种方式,因此,各大汽車(chē)制造企业对電(diàn)阻点焊质量的控制十分(fēn)重视。一般来说,車(chē)身点焊质量监控可(kě)以分(fēn)為(wèi)三部分(fēn)内容:预防、控制和检验。 预防指的是,在进行電(diàn)阻点焊之前,采取相应的措施防止不合格焊点的生成。通常,主要措施是对焊接设备进行日常监测。比如,定期核对焊接参数,以确保设定值符合工艺要求;定期测量焊接的实际压力、实际電(diàn)流及通電(diàn)时间,确保输出值与设定值一致;定期测量次级回路的電(diàn)阻值,尤其是次级无感電(diàn)缆的電(diàn)阻值(如果采用(yòng)分(fēn)體(tǐ)式变压器结构),以保证焊接系统的正常通電(diàn)能(néng)力。由于焊点是通过焊接设备来完成的,只有(yǒu)对焊接设备状态进行适当的监测,才能(néng)预防不合格焊点的产生。 控制指的是,在进行電(diàn)阻点焊的过程中,应用(yòng)相应的技术进行在線(xiàn)监测,保证不合格焊点被及时发现。目前,主要方法是通过焊接控制器监测每次焊接的输出電(diàn)流大小(xiǎo)(可(kě)以是初级電(diàn)流,也可(kě)以是次级電(diàn)流),一旦低于设定范围就及时报警,避免不合格焊点的产生。另外,比较新(xīn)的技术是监测焊接过程中的动态電(diàn)阻值,从而判定焊点是否合格。这样,每次焊接完成后,我们就可(kě)以及时发现不合格的焊点,从而采取措施。 检验指的是,对已经完成的焊点进行破坏性和非破坏性检查,达到排除不合格焊点的目的。破坏性检查是对整个車(chē)身的焊点进行逐一检查,比较**,可(kě)以发现所有(yǒu)不合格的焊点。但是,检查后的車(chē)身只能(néng)报废,且抽样频率较低,不利于问题的及时发现。非破坏性检查是对車(chē)身焊点进行的日常检查,传统的方法是目视检查和凿检,一般选取部分(fēn)典型焊点,且有(yǒu)一定的局限性。超声波无损检测技术的应用(yòng)可(kě)以弥补这种局限,而且随着该技术的推广和发展,还可(kě)以逐步替代现有(yǒu)的破坏性检查,从而进一步降低整車(chē)厂的成本。 超声波无损检测 1. 背景 现代車(chē)身结构中,大约要完成3000多(duō)个焊点。為(wèi)了确保焊接质量,一般采用(yòng)凿检的方式(辅以目视检查),这样检查需要较多(duō)的时间,且造成零件变形后必须重新(xīn)整形。另外,凿检还有(yǒu)一定的局限性,比如凿子无法达到的焊点、表面质量要求较高的焊点及部分(fēn)高强度钢的焊点等。对于整个車(chē)身或部分(fēn)分(fēn)总成的破坏性检查,需要花(huā)费很(hěn)多(duō)成本。 经过尝试,其他(tā)一些非破坏性检查的方式对于電(diàn)阻点焊并不适用(yòng),比如红外線(xiàn)、X射線(xiàn)及涡流检测等。利用(yòng)超声波技术对電(diàn)阻点焊进行无损检测效率较高,几乎能(néng)够识别各种有(yǒu)缺陷的焊点。所以,超声波无损检测对于電(diàn)阻点焊来说,是一种有(yǒu)效、可(kě)靠的技术。 2. 原理(lǐ) 点焊的超声波检测方法是从焊接结构的*后界面多(duō)重反射的检测和零件连接处反射的中间回波(如图1)。对于正确的焊点和有(yǒu)缺陷的焊点,从完整厚度反射的回波系列的長(cháng)度、信号衰减以及中间回波的幅值和位置之间是有(yǒu)差别的,从而鉴别出有(yǒu)缺陷的焊点。超声波束的有(yǒu)效直径应该等于融核点的直径。

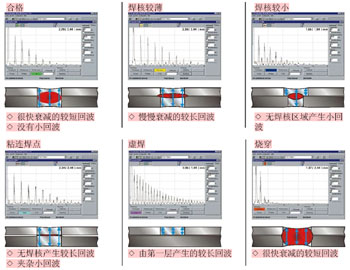

图1 超声波传递 3. 质量判定 通过超声波检测得到的回波图形与焊点的缺陷之间具有(yǒu)一定的关系(如图2)。

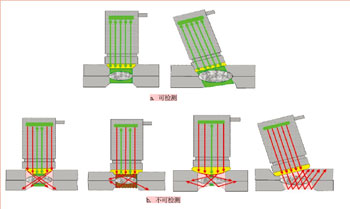

图2 缺陷与波形关系 4. 应用(yòng)条件 超声波检测的应用(yòng)有(yǒu)时也会受到焊点实际状态的影响(如图3),从而导致检测结果的准确率降低。

图3 超声波检测应用(yòng)条件 5. 检测系统 作為(wèi)一个比较完整的系统,应用(yòng)超声波检测技术可(kě)以分(fēn)為(wèi)三个步骤:(1)采用(yòng)数据库,建立测量计划;(2)利用(yòng)专业软件,进行检测;(3)进行统计分(fēn)析,并输出报告。 6. 检测设备 目前,用(yòng)于整車(chē)厂的超声波检测设备主要有(yǒu)三种(如图4):筆(bǐ)记本電(diàn)脑+便携测量设备;便携式一體(tǐ)机;台式机+测量设备。

图4 检测设备种类 作為(wèi)一种先进的无损检测方法,超声波焊点质量检测受到越来越多(duō)的重视。传统的凿检和破检方法加上先进的超声波检查方法有(yǒu)机地结合在一起,构成了車(chē)身焊接质量的主要方法。上海汽車(chē)集团股份有(yǒu)限公司為(wèi)了保证自主品牌的焊接质量,建立了包括超声波检测技术在内的较為(wèi)完善的焊接质量控制體(tǐ)系,破坏性检查焊点合格率达到99%以上。 |